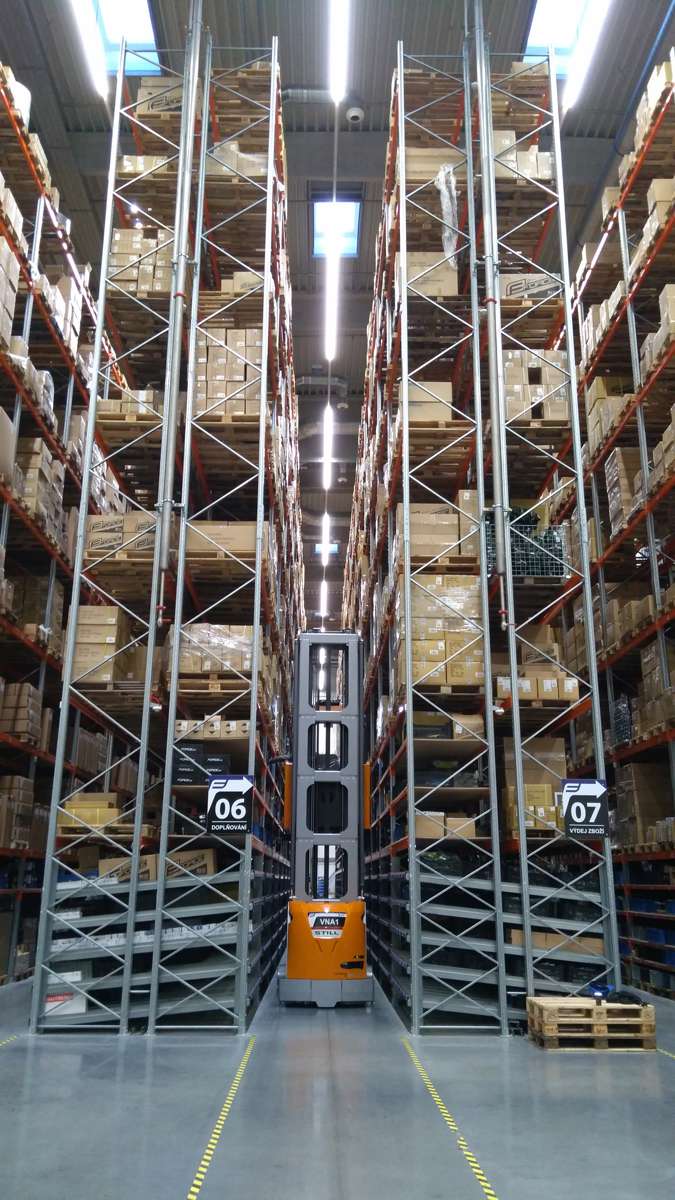

Równa posadzka. Każdy użytkownik ją chce, ktokolwiek z wykonawców ją oferuje, jeszcze większa ilość dostawców generalnych sprzeda ją inwestorowi. Niezależny obserwator powiedziałby, że wszystko jest w porządku i wszyscy są zadowoleni. W praktyce często jest zupełnie inaczej, a użytkownik uczy się żyć z nierównościami posadzek, a następnie z ich wadami, takimi jak połamane krawędzie i wyboje, do tego dołączą uszkodzenia kół i mechanizmu wózków widłowych, a czasami zdarzy się nawet wypadek. Eksploatacja wózku jest tłumiona elementem ludzkim lub elektronicznie, a przewidywana wydajność staje się tylko wartością teoretyczną, co ma wpływ na niższą wydajność oraz wyższe koszty pracy i serwis mechanizacji. Rozwiązanie problemu oznaczałoby zainwestowanie często większej kwoty, niż jaki był pierwotny koszt posadzki.

Gdzie pojawił się błąd? Spróbujmy sobie wyobrazić sytuację, w której inwestor chce Mercedesa, a w przetargu chętnie zadowoli się z motorowerem (w gorszym przypadku z uszkodzonym silnikiem). Tu nie ma pomocy.

O ile chcemy w pełni efektywny magazyn lub sprawną eksploatację, koniecznością jest zdefiniowanie parametrów płaskości.

Przypadek 1:

W przypadku eksploatacji z wolną przestrzenią i magazynów niskiego składowania wystarczy nam parametr płaskości zgodnie z normą ČSN 74 4505 - w halach maksymalne odchylenie lokalnej płaskości na odcinku 2m do 5 mm (określone listwami o długości 2m i zmierzone za pomocą specjalnego klina). Niestety standardowa procedura opiera się na tym, że listwa testowa jest układana losowo z częstotliwością 5 ułożeń na każdych 100 m2 powierzchni. W realnej eksploatacji wózek porusza się po ciągłej powierzchni w liniach - przejściach między regałami, na rampach. W przypadku wózku z twardszymi kołami (poliuretan) i przy wyższych prędkościach dochodzi do sytuacji, w której podłoga „spełnia” kryteria standardów, jednak kierowca wózka odczuwa znaczne wibracje i często nie można go winić za to, że nie jedzie szybciej, wózek się szybciej zużywa i cierpi również takie elementy posadzki, jakimi zwłaszcza są cięte dylatacje wypełnione miękkim uszczelniaczem PU. Podobnym przykładem jest płaskość pokryć z betonu cementowego w halach przemysłowych (rampy, obszary załadunku).

Przypadek 2:

Jeszcze bardziej skomplikowana jest sytuacja przy wyborze posadzki do magazynów wysokiego składowania, która powinna spełniać wymagania dyrektywy VDMA, która zgodnie z maksymalną wysokością składowania i szerokością rozstawu kół zewnętrznych określa kryterium płaskości fali poprzecznej i tzw. walcowości oraz definiuje wymagania dotyczące kryterium płaskości podłużnej. Dyrektywa określa podstawowe kryteria, nie bierze pod uwagę długość korytarzy (ani długość, na jakiej można przyspieszyć) i nie bierze pod uwagę prędkość maksymalną.

W obu przypadkach koniecznością jest wykonywanie pomiarów z częstotliwością symulującą ciągły ruch, dlatego też konieczne jest wykonanie pomiarów dla całej linii przy częstotliwości o kilkakrotnie wyższej, niż jest to możliwe poprzez ułożenie listwy o długości 2m. Pomiary przeprowadzane są za pomocą półautomatycznego profilometru, który skanuje powierzchnię podłogi w kierunku wzdłużnym i poprzecznym. Późniejsza softwarowa analiza uzyskanych danych bardzo dokładnie ujawni obszary, gdzie podłoga nie spełnia kryterium, a miejsca te można zidentyfikować. W praktyce można profilometrycznie dokonać oceny aktualnego stanu starej podłogi i po przeprowadzeniu podstawowej diagnostyki zaprojektować najbardziej odpowiednie systemy sanacji powierzchni. A więc standardem w celu sanacji staje się odbiór sond w celu weryfikacji wytrzymałości na ściskanie, wytrzymałości na rozciąganie powierzchniowej warstwy betonu, oceny stopnia zbrojenia i wykluczenia istnienia makro lub mikrodefektów struktury betonowej. Profilometr jest również wykorzystywany podczas realizacji nowej posadzki w przypadku systemów warstwowanych / szlifowanych oraz do sprawdzania końcowych powierzchni (najlepiej jeszcze przed montażem regałów). Jednak do pomiarów często dochodzi dopiero po wykonaniu posadzki, a jeszcze częściej dopiero po skargach związanych z eksploatacją na posadzce. Dla inwestora, który chce posadzkę wysokiej jakości odpowiednią do jego eksploatacji przy maksymalnej możliwej wydajności, konieczne jest wprowadzenie wymagań dotyczących płaskości zgodnie z dyrektywą VDMA. Realizację posadzki w tym standardzie zlecić wykwalifikowanemu wykonawcy i przetestować uzyskany stan profilometrycznie, a następnie przeprowadzić badania powierzchni jezdnej. Obecnie na rynku budowlanym istnieje wiele technologii i rodzajów warstw wierzchnich, natomiast niektóre nadają się tylko do nowych budynków, a inne do rekonstrukcji. Każda z technologii i materiałów ma swoje zalety i wady lub częściowe ograniczenia. Należy to wziąć pod uwagę przy wyborze zgodnie ze specyficznymi wymaganiami użytkownika (czasami też inwestora). Istnieją jednak również materiały i technologie całkowicie nieodpowiednie dla posadzek z wymaganiami dotyczącymi wysokiej płaskości, niestety spotykamy je również w ramach naszej fachowej praktyki w zakresie diagnostyki, pomiarów lub ekspertyz. Wybierając odpowiedni system oraz materiały do konkretnego zastosowania w magazynie, możesz zaoszczędzić koszty, uniknąć nieodpowiednich wariantów rozwiązań, zminimalizować ryzyko i osiągnąć realizację o wysokiej wartości użytkowej.